Í mörgum tilfellum geta rekstrarvörur MIG-byssu verið aukaatriði í suðuferlinu, þar sem áhyggjur af búnaði, vinnuflæði, hlutahönnun og fleira ráða yfir athygli suðumanna, yfirmanna og annarra sem koma að aðgerðinni. Samt geta þessir þættir - sérstaklega snertiábendingar - haft veruleg áhrif á frammistöðu suðu.

Í MIG suðuferli er snertioddurinn ábyrgur fyrir því að flytja suðustrauminn yfir á vírinn þegar hann fer í gegnum holuna og mynda bogann. Ákjósanlegast ætti vírinn að streyma í gegn með lágmarks viðnám en samt viðhalda rafmagnssnertingu. Staðsetning snertioddsins innan stútsins, sem vísað er til sem snertioddurinn, er jafn mikilvæg. Það getur haft áhrif á gæði, framleiðni og kostnað við suðuaðgerðina. Það getur einnig haft áhrif á þann tíma sem fer í að framkvæma verk sem ekki eru virðisaukandi, svo sem að mala eða sprengja hluta sem ekki stuðla að heildarafköstum eða arðsemi starfseminnar.

Rétt snertihylki er mismunandi eftir notkun. Vegna þess að minni vírstungur leiðir venjulega til stöðugri ljósboga og betri lágspennu í gegn, er besta lengd vírstungunnar yfirleitt sú stysta sem leyfilegt er fyrir notkunina.

Áhrifin á suðugæði

Snertiflötur hefur áhrif á fjölda þátta sem aftur geta haft áhrif á gæði suðu. Til dæmis er útstunga eða rafskautslenging (lengd vírsins á milli enda snertioddsins og vinnuflötsins) breytileg eftir snertioddarholu - nánar tiltekið, því stærri sem snertioddsholan er, því lengri er vírstungan. Þegar vírstungan eykst eykst spennan og straumstyrkurinn minnkar. Þegar þetta gerist getur hringboginn óstöðugleiki, sem veldur of miklum skvettum, bogaflakki, lélegri hitastýringu á þunnum málmum og hægari ferðahraða.

Snertiflöturinn hefur einnig áhrif á geislunarhitann frá suðuboganum. Hitasöfnun leiðir til aukinnar rafviðnáms í rekstrarvörum framenda, sem dregur úr getu snertioddsins til að leiða strauminn meðfram vírnum. Þessi lélega leiðni getur valdið ófullnægjandi skarpskyggni, skvettum og öðrum vandamálum sem gætu leitt til óviðunandi suðu eða leitt til endurvinnslu.

Einnig dregur of mikill hiti almennt úr endingartíma snertioddsins. Niðurstaðan er hærri heildarkostnaður við rekstrarvörur og meiri niður í miðbæ fyrir skiptingu á snertiflötum. Vegna þess að vinnuafl er næstum alltaf stærsti kostnaðurinn við suðuaðgerð, getur þessi niðurtími bætt við óþarfa hækkun á framleiðslukostnaði.

Annar mikilvægur þáttur sem hefur áhrif á snertihylki er hlífðargasþekju. Þegar innilokun snertioddsins staðsetur stútinn lengra frá ljósboganum og suðupollinum, er suðusvæðið viðkvæmara fyrir loftstreymi sem getur truflað eða fært hlífðargas. Slæm þekju hlífðargass leiðir til gljúps, skvetts og ófullnægjandi gegnumstreymis.

Af öllum þessum ástæðum er mikilvægt að nota rétta snertiholuna fyrir forritið. Nokkrar ráðleggingar fylgja.

Mynd 1: Rétt snertihylki er mismunandi eftir notkun. Ráðfærðu þig alltaf við ráðleggingar framleiðandans til að ákvarða réttu snertiflöturinn fyrir verkið.

Tegundir snertiflötur

Dreifarinn, oddurinn og stúturinn eru þrír aðalhlutar sem samanstanda af MIG byssunotkunarvörum. Dreifarinn festist beint við byssuhálsinn og ber straum í gegnum snertioddinn og beinir gasinu inn í stútinn. Spjódurinn tengist dreifaranum og flytur strauminn í vírinn um leið og hann leiðir hann í gegnum stútinn og í suðupollinn. Stúturinn festist við dreifarann og þjónar því hlutverki að halda hlífðargasinu beint að suðuboganum og pollinum. Hver íhlutur gegnir mikilvægu hlutverki í heildarsuðugæði.

Tvær gerðir af snertihylki eru fáanlegar með MIG-byssunotkun: föst eða stillanleg. Vegna þess að hægt er að breyta stillanlegum snertihylki í mismunandi dýptar- og framlengingarsvið, hafa þeir þann kost að geta uppfyllt kröfur um innfellingar mismunandi forrita og ferla. Hins vegar auka þeir einnig möguleika á mannlegum mistökum, þar sem suðuaðilar stilla þá með því að stjórna stöðu stútsins eða með læsingarbúnaði sem festir snertioddinn í tiltekinni rönd.

Til að koma í veg fyrir afbrigði, kjósa sum fyrirtæki fastar skálar sem leið til að tryggja einsleitni suðu og ná stöðugum árangri frá einum suðuaðila til annars. Fastir innfellingar eru algengir í sjálfvirkum suðuforritum þar sem stöðug staðsetning oddsins er mikilvæg.

Mismunandi framleiðendur búa til rekstrarvörur til að koma til móts við margs konar snertiholudýpt, sem venjulega er á bilinu frá 1⁄4 tommu innskot til 1⁄8 tommu framlengingar.

Ákvörðun um rétta hlé

Rétt snertihylki er mismunandi eftir notkun. Góð regla til að íhuga er við flestar aðstæður, þar sem straumurinn eykst, ætti hléið líka að aukast. Einnig vegna þess að minna vírstungur leiðir venjulega til stöðugri ljósboga og betri lágspennu í gegn, er besta lengd vírstungunnar yfirleitt sú stysta sem leyfilegt er fyrir notkunina. Hér eru nokkrar leiðbeiningar hér að neðan. Sjá einnig mynd 1 fyrir frekari athugasemdir.

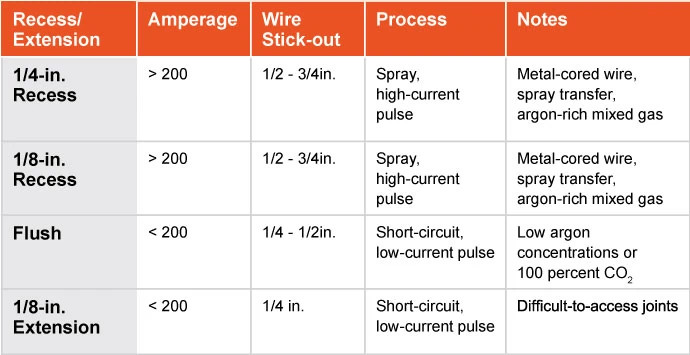

1. Fyrir púlsuðu suðu, úðaflutningsferli og önnur notkun sem er stærri en 200 amper, er mælt með snertiskoti sem er 1/8 tommu eða 1/4 tommu.

2.Fyrir forrit með hærri strauma, eins og þá sem sameina þykka málma með vír með stórum þvermál eða málmkjarna vír með úðaflutningsferli, getur innfelldur snertioddur einnig hjálpað til við að halda snertioddinum í burtu frá háum hita bogans. Með því að nota lengri vírstungu fyrir þessi ferli hjálpar til við að draga úr tilviki bruna (þar sem vírinn bráðnar og festist við snertioddinn) og skvett, sem hjálpar til við að lengja endingartíma snertienda og draga úr rekstrarkostnaði.

3.Þegar skammhlaupsflutningsferli eða lágstraumspúlssuðu er notað er almennt mælt með snertiodda með vírstungu sem er um það bil 1⁄4 tommu. Tiltölulega stutt útstrikunarlengd gerir skammhlaupsflutning kleift að suða þunnt efni án þess að eiga á hættu að brenna í gegn eða skekkja og með litlum skvettum.

4. Lengri snertiábendingar eru venjulega fráteknar fyrir mjög takmarkaðan fjölda skammhlaupa með erfiðum aðgengilegum samskeytum, svo sem djúpum og þröngum V-grópum í pípusuðu.

Þessar forsendur geta hjálpað til við valið, en hafðu alltaf samband við ráðleggingar framleiðandans til að ákvarða réttu snertiskotin fyrir verkið. Mundu að rétt staða getur dregið úr líkum á of miklum skvettum, gljúpum, ófullnægjandi gegnumgangi, gegnumbrennslu eða skekkju á þynnri efni og fleira. Þar að auki, þegar fyrirtæki viðurkennir snertihylki sem sökudólg slíkra vandamála, getur það hjálpað til við að koma í veg fyrir tímafreka og kostnaðarsama bilanaleit eða aðgerðir eftir suðu eins og endurvinnslu.

Viðbótarupplýsingar: Veldu gæðaráð

Vegna þess að snertiábendingar eru mikilvægur þáttur í því að klára gæða suðu og draga úr niður í miðbæ, er mikilvægt að velja hágæða snertiflötur. Þó að þessar vörur geti kostað aðeins meira en vörur af minni gæðaflokki, bjóða þær upp á langtímagildi með því að lengja líftíma og draga úr niður í miðbæ fyrir skipti. Að auki geta hágæða snertiábendingar verið gerðar úr endurbættum koparblendi og eru venjulega unnar að þéttari vélrænni vikmörkum, sem skapar betri hitauppstreymi og rafmagnstengingu til að lágmarka hitauppsöfnun og rafviðnám. Rekstrarvörur af meiri gæðum eru venjulega með sléttari miðholu, sem leiðir til minni núnings þegar vírinn rennur í gegn. Það þýðir stöðuga vírfóðrun með minni dragi og færri hugsanlegum gæðavandamálum. Hágæða snertiábendingar geta einnig hjálpað til við að lágmarka bruna og koma í veg fyrir óreglulegan boga af völdum ósamkvæmrar rafleiðni.

Pósttími: Jan-01-2023